ထုတ်ကုန်အသေးစိတ် ထုတ်ကုန် ကန့်သတ်ချက်များ

နက်ရှိုင်းသောအမြင်ရှိသော အထည်အလိပ်မျက်နှာပြင် ချို့ယွင်းချက်ရှာဖွေခြင်း၏ နိဒါန်းသည် စည်းဝေးပွဲလိုင်း၏ အလိုအလျောက်ပြောင်းလဲခြင်းဖြစ်ပြီး အထည်အလိပ်ထုတ်လုပ်မှုလိုင်းကို မြန်ဆန်၊ အချိန်နှင့်တပြေးညီ၊ တိကျပြီး ထိရောက်သော စည်းဝေးပွဲလိုင်းတစ်ခု ဖြစ်လာစေပါသည်။ထုတ်လုပ်မှု ထိရောက်မှုနှင့် ထုတ်လုပ်မှု အလိုအလျောက်စနစ်တို့ကို များစွာ တိုးတက်စေနိုင်သည်။စက်ရူပါရုံနည်းပညာကိုအခြေခံ၍ အထည်အလိပ်ချို့ယွင်းချက်များအတွက် အလိုအလျောက်ထောက်လှမ်းသည့်ကိရိယာသည် စက်ယန္တရား၊ အီလက်ထရွန်နစ်ပစ္စည်း၊ optics၊ ကွန်ပျူတာနှင့် ဆော့ဖ်ဝဲအင်ဂျင်နီယာတို့ကို ပေါင်းစပ်ထားသည်။စောင့်ကြည့်ခြင်း၊ တိုင်းတာခြင်းနှင့် အဆုံးအဖြတ်ပေးခြင်းတို့ကို ပြီးမြောက်ရန် လူသားမျက်လုံးများအစား စက်၏အမြင်အာရုံခံကိရိယာကို အသုံးပြုထားသည်။၎င်းသည် အဆက်အသွယ်မရှိသော၊ ထပ်လုပ်နိုင်သော၊ ယုံကြည်စိတ်ချရပြီး တိကျမှုမြင့်မားသည်။အဆက်ပြတ်မှု၊ မြင့်မားသော စွမ်းဆောင်ရည်၊ ကောင်းမွန်သော ပြောင်းလွယ်ပြင်လွယ် နှင့် အခြားသော အသုံးချမှု အားသာချက်များစွာ

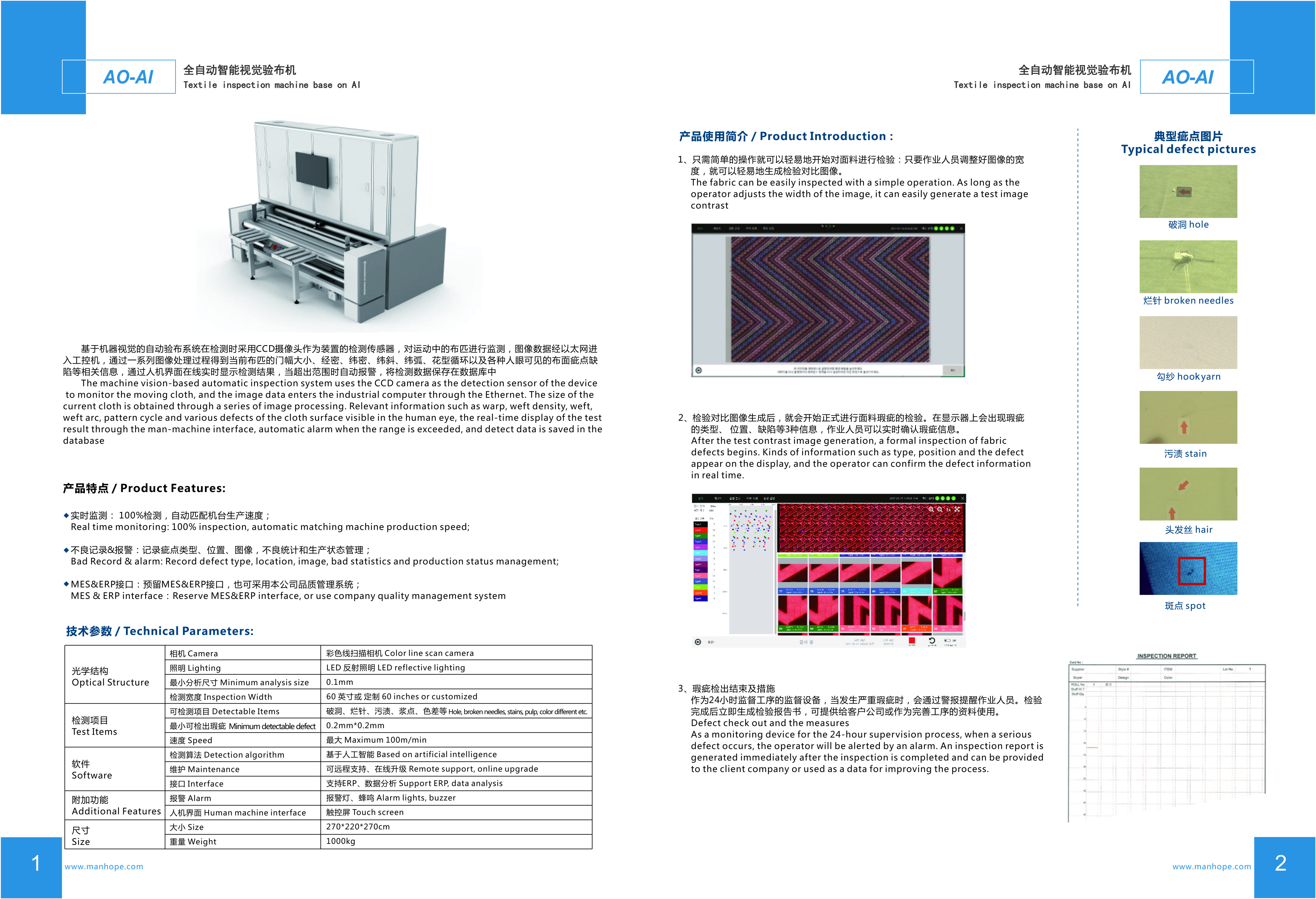

REHOW ၏ AO-AI အသိဉာဏ်ရှိသောအထည်စစ်ဆေးခြင်းစက်သည် ယက်ထည်များ၊ ယက်မဟုတ်သောအထည်များနှင့် သားရေကဲ့သို့သော အထည်အလိပ်ချို့ယွင်းချက်များကို အလိုအလျောက်သိရှိနိုင်သောစက်ဖြစ်ပြီး လုပ်သားကုန်ကျစရိတ်ကို သက်သာစေပြီး ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးပါသည်။စက်၏အမြင်အာရုံကိုထောက်လှမ်းခြင်းနည်းပညာကိုအသုံးပြု၍ အထည်အလိပ်ချို့ယွင်းချက်များကိုရှာဖွေရန် လူ့မျက်လုံးကို အတုယူရန် မျိုးဆက်သစ် CCD စက်မှုကင်မရာများကိုအသုံးပြုကာ၊ရုပ်ပုံဖမ်းယူမှု၊ ကန့်သတ်ချက်ခွဲခြမ်းစိတ်ဖြာမှုနှင့် ဒေတာနှိုင်းယှဉ်မှုမှတစ်ဆင့်၊ တွေ့ရှိထားသည့် အထည်အလိပ်ချို့ယွင်းချက်အမှတ်များကို တိကျစွာရှာဖွေပါ။ခြယ်လှယ်ခြင်း/ကူးထည့်ခြင်း တံဆိပ်ကပ်ခြင်းစက် စသည်တို့မှတဆင့် ချွတ်ယွင်းချက်များအား အမှတ်အသားပြုပြီး တစ်ချိန်တည်းတွင် အထည်၏အသေးစိတ်စစ်ဆေးရေးအစီရင်ခံစာကို ထုတ်ပေးပါသည်။

ဉာဏ်ရည်ထက်မြက်သောအထည်စစ်ဆေးခြင်းစနစ်သည် ပစ္စည်းမျက်နှာပြင်ချို့ယွင်းချက်များကို ထိရောက်စွာရှာဖွေတွေ့ရှိနိုင်စေရန်အတွက် အောက်ပါသီးသန့်နည်းပညာများကို လက်ခံကျင့်သုံးသည်-

• ရောင်စဉ်တန်းအပြည့်အလင်းရောင်နှင့် အာရုံခံနည်းပညာ၊ R/G/B/NIR ကျယ်ပြန့်သော ရောင်စဉ်ထောက်လှမ်းမှုကို တစ်ချိန်တည်းတွင်၊ သမားရိုးကျ အဖြူအမည်းကင်မရာများနှင့် နှိုင်းယှဉ်ပါက ထောက်လှမ်းနိုင်စွမ်းသည် အလွန်တိုးတက်ကောင်းမွန်ပါသည်။

• FPGA ရုပ်ပုံ ဟာ့ဒ်ဝဲ အရှိန်မြှင့်စက် ချို့ယွင်းချက် ထောက်လှမ်းခြင်း နည်းပညာကို အသုံးပြု၍ သမားရိုးကျ PC ဆော့ဖ်ဝဲလ် လုပ်ဆောင်ခြင်း နှင့် နှိုင်းယှဉ်ပါက တပ်ဆင်ထားသည့် ရှုပ်ထွေးသော ထောက်လှမ်းမှု အယ်လဂိုရီသမ် ၊ ပိုမိုတည်ငြိမ်ပြီး ထိရောက်မှု၊

• အထည်၏ အစွန်းပိုင်းချို့ယွင်းချက်များကို သိရှိနိုင်စေသည့် အလိုအလျောက်အနားရှာခြင်း လုပ်ဆောင်ချက်ကို လက်ခံပါ။

• ပုံသဏ္ဍာန်အင်္ဂါရပ်ဆိုင်ရာ ခွဲခြမ်းစိတ်ဖြာမှုနည်းပညာကို အသုံးပြု၍ ၎င်းသည် ချို့ယွင်းချက်ဧရိယာ၊ အလျား၊ အနံနှင့် အဝိုင်းတို့ကို အချိန်နှင့်တပြေးညီ ပိုင်းခြားစိတ်ဖြာနိုင်သည်။

• စက်ပိုင်းဆိုင်ရာတုန်ခါမှုပုံရိပ်အမှား၏အချိန်နှင့်တပြေးညီအလိုအလျောက်ပြင်ဆင်မှုနည်းပညာသည်စက်မှုလှုပ်ခြင်း၏လွှမ်းမိုးမှုကိုရှောင်ရှားနိုင်သည်။

လက်ဖြင့် အထည်စစ်ဆေးခြင်းနှင့် နှိုင်းယှဉ်ပါက REHOW အသိဉာဏ်ရှိသောအထည်စစ်ဆေးရေးစနစ်တွင် အောက်ပါလက္ခဏာများ ရှိပါသည်။

• ထောက်လှမ်းမှုအမြန်နှုန်းသည် 60~250m/min သို့ရောက်ရှိနိုင်သည်။လက်စွဲနှုန်းသည် ယေဘူယျအားဖြင့် 15 ~ 35m/min ဖြစ်ပြီး၊ သာမန်မျက်စိဖြင့် မြင်နိုင်သော ချို့ယွင်းချက်များသည် 35m/min ထက်ကျော်လွန်ပါက လျော့နည်းသွားမည်ဖြစ်ပါသည်။

• ထောက်လှမ်းမှုအကျယ်သည် ယေဘူယျအားဖြင့် 1.2m~3.6m ဖြစ်ပြီး သုံးစွဲသူလိုအပ်ချက်အရ ချိန်ညှိနိုင်သည်။လက်ဖြင့်ထောက်လှမ်းမှုတစ်ခုသည် ယေဘုယျအားဖြင့် 1.6m ထက်မပိုပါ။

• ထောက်လှမ်းတိကျမှုသည် ယေဘူယျအားဖြင့် 0.1mm အထက်ဖြစ်သည်။15m/min အမြန်နှုန်းဖြင့် သာမန်မျက်စိဖြင့် မမြင်နိုင်ပါ။

• ပစ္စည်းကိရိယာများသည် 24 နာရီအဆက်မပြတ်လည်ပတ်နိုင်ပြီး၊ ထောက်လှမ်းမှုထိရောက်မှုမှာ ယုံကြည်စိတ်ချရသည်။Manual သည် အမြင်အာရုံ ပင်ပန်းနွမ်းနယ်မှု ဖြစ်နိုင်ပြီး ထောက်လှမ်းမှု ထိရောက်မှု အလွန် လျော့ကျသည်။

• စက်ကိရိယာသည် ချွတ်ယွင်းချက်များ၏ အသေးစိတ်အချက်အလက်များကို တိကျစွာနှင့် အမြင်အာရုံဖြင့် မှတ်တမ်းတင်နိုင်သည်။လက်စွဲမှတ်တမ်းများသည် အသေးစိတ်လုံလောက်ပြီး တိကျမှုမရှိသလို ပင်ကိုယ်သဘောမကျပါ။

• လုပ်ငန်း၏ဒေတာနှင့် အချက်အလက်စီမံခန့်ခွဲမှုအတွက် အဆင်ပြေစေသည့် စက်ပစ္စည်းများကို သုံးစွဲသူ၏ ERP/SAP/MES စနစ်ဖြင့် အလိုအလျောက်ချိတ်ဆက်ပြီး တင်သွင်းနိုင်သည်။

• စက်ကိရိယာများသည် ယက်လုပ်ခြင်းလုပ်ငန်းစဉ်ကို အချိန်နှင့်တပြေးညီ စောင့်ကြည့်နိုင်ပြီး ကြီးလေးသောချို့ယွင်းချက်များကို တွေ့ရှိပါက၊ ထုတ်ကုန်အရည်အသွေး၏ အွန်လိုင်းစီမံခန့်ခွဲမှုကို သိရှိနားလည်စေရန်၊ နောက်ဆက်တွဲလုပ်ငန်းစဉ်များတွင် နှောင့်နှေးမှုများကြောင့် ဖြစ်ပေါ်လာသော ကြီးမားသောယိုယွင်းပျက်စီးမှုကို လျှော့ချရန်အတွက် စက်ကိုရပ်တန့်ရန် နှိုးဆော်ချက်ကို သတ်မှတ်နိုင်သည်။ ၊ ဆုံးရှုံးမှုအနည်းဆုံးဖြစ်အောင်။

• စက်ပစ္စည်းအများစုသည် အထည်ချို့ယွင်းချက်ကို ရှာဖွေတွေ့ရှိသည်-

ယက်လုပ်ရာတွင် ချွတ်ယွင်းချက်များ- ကျိုးပဲ့ခြင်း၊ ဖောက်ပြန်ကျိုးခြင်း၊ တိပ်ချည်မျှင်များ၊ ထူထဲသောနေရာများ၊ ပျံကျပန်းပွင့်များ၊ ချည်ဘောလုံးများ၊ ထူထပ်သောလမ်းများ၊ ပါးလွှာသောလမ်းများ၊ ပွန်းပဲ့ခြင်း၊ ရောင်စုံဖိုက်ဘာယက်လုပ်ခြင်း၊ အပေါက်များစသည်တို့။

အစွန်းအထင်းများ- ဆီအစွန်းအထင်းများ၊ အထည်အစွန်းအထင်းများ၊ သံချေးအစွန်းအထင်းများ၊ ရေအစွန်းအထင်းများ၊ ပစ္စည်းအစွန်းအထင်းများ၊ ဆီအစွန်းအထင်းများ၊ ဆီဖောက်၊ စသည်တို့။

စနစ်လုပ်ဆောင်ချက်က ရိုးရှင်းပါတယ်။

1) နှိုးစက်နှင့် ပိတ်ခြင်း-

● ချက်ချင်းသတိပေးချက်- စနစ်မှတွေ့ရှိသောချို့ယွင်းချက်တစ်ခုစီကို အသံနှင့်အလင်းမှိတ်တုတ်မှိတ်တုတ်ပုံစံဖြင့် အချက်ပြနိုင်သည်။

● ချက်ခြင်းပိတ်ခြင်း- စနစ်မှတွေ့ရှိထားသော ချို့ယွင်းချက်တစ်ခုစီသည် ပိတ်ရန်အတွက် စစ်ဆေးရေးစက်သို့ အချက်ပြမှုတစ်ခုထုတ်ပေးနိုင်သည်။

2) အကြောင်းအရာကို ပြသသည်-

● ချို့ယွင်းချက်များကို အချိန်နှင့်တပြေးညီပြသခြင်း၊ အမျိုးအစား၊ တည်နေရာနှင့် ချို့ယွင်းချက်များ၏ အခြားအချက်အလက်များကို အမှတ်အသားပြုခြင်း (အသုံးပြုသူလိုအပ်ချက်အရ အထူးစာသားကို အမှတ်အသားပြုနိုင်သည်)။

● ပြန်ဖွင့်ခြင်းလုပ်ဆောင်ချက်ဖြင့်၊ သမိုင်းမှတ်တမ်းကြည့်ရှုခြင်းအတွက် အဆင်ပြေပါသည်။

3) ဖြန့်ဝေမြေပုံ-

● ချို့ယွင်းချက်အကွာအဝေးကို ဒိုင်းနမစ်ဖြင့်ပြသပြီး အမျိုးအစားများကို မတူညီသောအရောင်များဖြင့် ပိုင်းခြားပါ။

● တစ်စိတ်တစ်ပိုင်း သို့မဟုတ် ခြုံငုံအချက်အလက်များကို ထင်ဟပ်စေရန် ဖြန့်ဖြူးမြေပုံကို အဝင်အထွက် ချဲ့နိုင်သည်။

4) မှတ်တမ်း

● လက်ရှိချို့ယွင်းချက်၏ သက်ဆိုင်ရာ အချက်အလက်များကို ဒေတာဇယား (ထုတ်လုပ်မှုအသုတ်နံပါတ်၊ ချို့ယွင်းချက်တည်နေရာ၊ သြဒိနိတ်များ၊ မျိုးဆက်အချိန်နှင့် အခြားအချက်အလက်များ) ကို မှတ်တမ်းတင်ပါ။

● ချို့ယွင်းချက်မှတ်တမ်းများကို ချက်ခြင်းဖျက်ခြင်း၊ ချို့ယွင်းချက်အမျိုးအစားများကို လက်ဖြင့်စီရင်ခြင်းနှင့် ပြုပြင်မွမ်းမံခြင်း၊

● အစီရင်ခံစာများနှင့် ချို့ယွင်းချက်ပုံများကို တိုက်ရိုက် print ထုတ်နိုင်သည်။

5) မေးမြန်းချက်-

● ရုပ်ပုံနံရံနှင့် ဒေတာဇယားမှတဆင့် သမိုင်းဝင်မှတ်တမ်းများကို ကြည့်ရှုပါ။ပြီးတော့ data table မှာ ရိုးရှင်းတဲ့ chart display position တစ်ခုရှိပါတယ်။

● စုံစမ်းမေးမြန်းမှုနည်းလမ်းများစွာ- အစုလိုက်၊ အချိန်၊ ထုတ်ကုန်အမည်၊ စသည်ဖြင့် တစ်ခုတည်းသော သို့မဟုတ် ပေါင်းစပ်မေးမြန်းမှု

စာတိုက်အချိန်- မေလ-၀၈-၂၀၂၃