ယက်ကန်းအသစ်များကို အသုံးပြုခြင်းဖြင့် အကွေ့အကောက်ယန္တရားအတွက် လိုအပ်ချက်များ ပိုမိုမြင့်မားလာပြီး ရိုးရာအကွေ့အကောက်ယန္တရားသည် မြန်နှုန်းမြင့် စက်ယန္တရားအသစ်များနှင့် ကွဲပြားသော ထုတ်လုပ်မှုမျိုးကွဲများ၏ လိုအပ်ချက်များနှင့် မပြည့်မီနိုင်တော့သောကြောင့် အထည်အကွေ့အကောက်ကိရိယာ အမျိုးအစားအသစ်တွင်၊ ထွက်ပေါ်လာသည်။ရက်ကန်းစင်အပြင်ဘက်ရှိ အထည်လိပ်ကိရိယာသည် ရက်ကန်းစင်နှင့် ကင်းစင်သော အထည်လိပ်ကိရိယာဖြစ်သည်။စက်သည် ပထမဦးစွာ အထည်ကို ရက်ကန်းစင်မှ အထည်လမ်းညွှန် ဒလိမ့်တုံးဖြင့် ပို့ဆောင်ပြီးနောက် အထည်ကို ယက်ကန်းအပြင်ဘက်မှ ပုံသဏ္ဍာန်ဖြစ်အောင် လှိမ့်ပေးသည်။အနာဖြစ်နိုင်သော အကြီးဆုံးအထည်လိပ်မှာ အထည်ရက်ကန်း၏အတွင်းပိုင်းနေရာကို ကန့်သတ်မထားဘဲ သီအိုရီအရ အနာအထည်၏ စဉ်ဆက်မပြတ်အရှည်သည် warp beam ဖြင့် ချည်ထားသော ချည်မျှင်၏အရှည်ပေါ်တွင်သာ မူတည်ပါသည်။အထည်သည် စက်ပိတ်ထားသော လှိမ့်စက်ကို အသုံးပြုလေ့ရှိသည်။မကြာသေးမီနှစ်များအတွင်းတွင်၊ ကျွန်ုပ်၏နိုင်ငံသည် rapier၊ air-jet နှင့် အခြားယက်ကန်းကိရိယာများထုတ်လုပ်ရာတွင် သုတေသနနှင့် ဖွံ့ဖြိုးတိုးတက်ရေးဆိုင်ရာ အားထုတ်မှုများကို ပြင်းထန်စွာလုပ်ဆောင်ခဲ့ပြီး အလုံးစုံနည်းပညာအဆင့်သည် လျင်မြန်စွာ တိုးတက်လာသည်။သို့သော်လည်း စက်အပြင်ဘက်တွင် လှိမ့်ထားသောအထည်များနှင့် ပတ်သက်၍ လက်ရှိတွင် ပြည်တွင်း R&D နှင့် ထုတ်လုပ်မှု ထုတ်လုပ်သူ အလွန်နည်းပါးနေပြီး ရိုးရာအလိပ်အထည်များ စက်ပစ္စည်းသည် ထူထဲလေးလံသောအထည်များကို ယက်လုပ်ခြင်း၏ အရည်အသွေးလိုအပ်ချက်များနှင့် မကိုက်ညီတော့ဘဲ တိုတောင်းသော အစားထိုးခြင်းကဲ့သို့သော ပြဿနာများရှိနေပါသည်။ အထည်လိပ်များ၏ ယက်လုပ်မှု ထိရောက်မှုနှင့် တင်းကျပ်သော အထည်အကွေ့အကောက်များကို ထိခိုက်စေသည်။ဤအကြောင်းကြောင့် REHOW Textile Machinery Co., Ltd. သည် စက်အပြင်ဘက်တွင် ကြီးမားသော လိပ်အထည်လိပ်ကိရိယာကို တီထွင်ခဲ့သည်။

နံပါတ် 1 : စက်အပြင်ဘက်တွင် ကြီးမားသော လိပ်အထည်လိပ်စက်

စက်၏ဖွဲ့စည်းပုံသည်ရိုးရှင်းသည်။

တိကျသောတင်းအားထိန်းချုပ်မှု

စက်အပြင်ဘက်ရှိ ကြီးမားသောအလိပ်အထည်လိပ်ကိရိယာ၏ ဖွဲ့စည်းပုံအရွယ်အစားသည် ကြီးမားပြီး အရှိန်နှေးသောကြောင့် ကျွန်ုပ်တို့သည် ပွတ်တိုက်မှုဘီးဒရိုက်ကို ဂီယာမုဒ်အဖြစ် ရွေးချယ်ပါသည်။ကြီးမားသော အထည်လိပ်ကိရိယာသည် နှစ်ထပ်ယူသည့် ဒလိမ့်တုံးပုံစံကို လက်ခံသည်။အထည်ယူသည့်ဒလိမ့်တုံးနှစ်ခုကြားတွင် ထားရှိပြီး အထည်ယူသည့်ဒလိမ့်တုံးနှစ်ခုသည် အထည်ယူသည့်ဒလိမ့်တုံးအား လှည့်ပတ်မောင်းနှင်ရန် ပွတ်တိုက်မှုကို အားကိုးသည်။Take-up rollers တစ်ခုတွင် sprocket teeth အရေအတွက်ကို အခြား take-up roller ပေါ်ရှိ sprocket သွားအရေအတွက်ထက် 2 သွားထက်နည်းစေရန် သတ်မှတ်ပါ၊ သို့မှသာ take-up rollers နှစ်ခုကြားတွင် အမြန်နှုန်းကွာခြားမှုရှိစေရန်၊ ယခင်ယူသွားသည့်ဒလိမ့်တုံး၏ အရှိန်အဟုန်သည် အထည်မျက်နှာပြင်၏ တင်းမာမှုကို ထိန်းထားနိုင်ရုံသာမက အထည်မျက်နှာပြင်၏ အကွေ့အကောက်များသော အကွေ့အကောက်အမြန်နှုန်းမှာ အနည်းငယ်ပိုမြန်ပါသည်။ မျက်နှာပြင်တွန့်ခြင်းမှ ကင်းဝေးစေရုံသာမက လိပ်ထားသောအထည်ကို ပိုမိုတင်းကျပ်စေပါသည်။

ဤစက်ပစ္စည်းသည် မော်ဒယ် 92BL (3) D120-30H (ST) ၏ servo မော်တာကို ပါဝါအဖြစ် လက်ခံသည်၊ ဆာဗိုမော်တာအား ဂီယာလျှော့ကိရိယာဖြင့် ချိတ်ဆက်ထားပြီး ဆာဗိုမော်တာ၏ အမြန်နှုန်းကို အီလက်ထရွန်နစ်ထိန်းချုပ်မှုစနစ်ဖြင့် ထိန်းချုပ်ထားသည်။ အထည်အကွေ့အကောက်အမြန်နှုန်း၏ ချိန်ညှိမှုကို သဘောပေါက်ပါ။servo motor ၏ အကောင်းဆုံး လည်ပတ်နှုန်းသည် 60 ~ 3000 rpm ဖြစ်သည်။

စက်အပြင်ဘက်ရှိ အထည်အကွေ့အကောက်များသည့်ကိရိယာသည် အထည်အလိပ်လိုက်ခြင်းလုပ်ငန်းစဉ်အတွင်း လှိမ့်ထားသောအထည်၏တင်းအားကို တင်းကြပ်စွာထိန်းချုပ်ရပါမည်။ယင်းအတွက် အကြောင်းရင်း နှစ်ခုရှိသည်- ပထမ၊ မတူညီသောအထည်များသည် ကွဲပြားခြားနားသော ဆန့်ထွက်မှုအချိုးများ လိုအပ်ပြီး မတူညီသော အထည်တင်းမာမှုများမှတစ်ဆင့် ကွဲပြားခြားနားသော ဆန့်ထွက်မှုအချိုးများကို ရရှိရမည်ဖြစ်သည်။ဒုတိယ၊ အထည်၏အကွေ့အကောက်အရည်အသွေးကိုသေချာစေရန်အလို့ငှာ၊ အကွေ့အကောက်များသောလုပ်ငန်းစဉ်တစ်ခုလုံးတွင်အထည်တင်းအားကိုအဆက်မပြတ်ထားရန် သို့မဟုတ် သတ်မှတ်ထားသောဥပဒေတစ်ခုအရ (ဥပမာ-အထည်တင်းအားသည် လိပ်အထည်၏အချင်းနှင့်ကွဲပြားသည်)။တိုးလာသည်နှင့် တဖြေးဖြေး လျော့ကျလာသည်) အပြောင်းအလဲ။အထည်၏တင်းအားအလွန်မြင့်မားပါက၊ ၎င်းသည်အထည်၏အတွင်းပိုင်းဂရစ်ကိုတိုးလာစေသည် သို့မဟုတ် warp stress ကြောင့်အထည်ပျက်စီးလိမ့်မည်။တင်းမာမှုအာရုံခံကိရိယာသည် တင်းမာမှုအခြေအနေကို အချိန်မရွေးသိရှိနိုင်သည်။တင်းမာမှုထိန်းချုပ်ခြင်း၏နိယာမမှာ- တင်းမာမှုအတုံးအခဲကို swing ပံ့ပိုးမှုပေါ်တွင်တပ်ဆင်ထားပြီး၊ လွှဲအားနှင့်လွှဲလက်တံကို တင်းမာမှုအာရုံခံလက်တံအဖြစ်တည်ဆောက်ရန် ဝက်အူများဖြင့် ချိတ်ထားသည်။ပုံသေထိုင်ခုံ၏ အနေအထားသည် အာရုံခံနောက်ပြန်အလင်း၏ လွှဲအကွာအဝေးကို ချိန်ညှိရန် တင်းအားစပရိန်၏ တွန်းအားကို ပြောင်းလဲစေပြီး အထည်၏တင်းမာမှုကို ချိန်ညှိပေးကာ ရွေ့လျားမှုအာရုံခံကိရိယာသည် တင်းမာမှုကို ထောက်လှမ်းခြင်းဖြင့် အီလက်ထရွန်းနစ်ထိန်းချုပ်မှုစနစ်သို့ အချက်ပြပေးပို့သည်။ swing arm မှအကွာအဝေး။

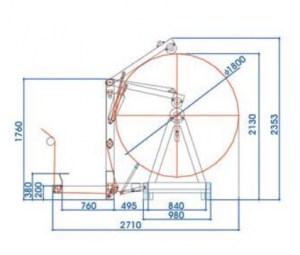

နံပါတ် 2: စက်အပြင်ဘက်ရှိ လိပ်ကြီးများ၏ ဇယားကွက်

အထည်လိပ်သည် အထည်လိပ်၏အစတွင် ချောမွေ့သော အခေါင်းပေါက်တစ်ခုမျှသာဖြစ်သည်။ပွတ်တိုက်မှုမလုံလောက်ခြင်းကြောင့် အထည်လိပ်ချော်ကျခြင်းကို ရှောင်ရှားရန်နှင့် အထည်ကို ပိုမိုတင်းကျပ်စေရန်အတွက်၊ အထည်လိပ်သို့ ဖိအားကြိတ်စက်ကို ထည့်နိုင်သည်။sprocket ကို သုံးဆင့် အညီအမျှ မော်တာဖြင့် မောင်းနှင်သည်။၎င်းသည် coupling မှတဆင့် drive shaft နှင့်ချိတ်ဆက်ထားပြီးအခြားတစ်ဖက်တွင် sprocket ကိုမောင်းနှင်သည်။ဘယ်ညာနှစ်ဖက်ရှိ sprocket နှင့် ကွင်းဆက်သည် fixed ring ကိုဖြတ်၍ bracket ပေါ်တွင်ဖိအား roller ကိုထားကာ ကွင်းဆက်ဖြင့် အပေါ်နှင့်အောက်ရွှေ့ရန်။ရွှေ့ပါ (ဘယ်နှင့်ညာအတွက် တူညီသော သဘောတရား)။ဂီယာရှပ်တွင် ချိတ်တစ်ခုပါရှိပြီး လည်ပတ်မှုအတွက် အဆင်ပြေသည့်အထည်ကို နှိမ့်လိုက်သောအခါတွင် ဖိအားကြိတ်စက်ကို ချိတ်ပေါ်တွင် ချိတ်ဆွဲထားနိုင်သည်။ထို့အပြင်၊ ကော်လံသည် ဖိအားပေးသည့် ယန္တရားအား ထောက်ပံ့ပေးရုံသာမက အထည်လိပ်ကို ဘေးဘက်သို့ ဦးတည်ကာ ချုပ်နှောင်ကာ လမ်းညွှန်ပေးသည်။လိပ်ထားသောအထည်သည် သပ်ရပ်လှပစေရန်အတွက် ကော်လံနှစ်ခုကြားတွင် လိပ်ထားသောအထည်ဖြစ်သည်။ထို့အပြင်၊ လွတ်လပ်သောကြီးမားသောအထည်လှိမ့်ကိရိယာကို ယေဘူယျအားဖြင့် ခြေနင်းခြေနင်းများဖြင့် တပ်ဆင်ထားပြီး၊ အထည်ကို ခြေနင်းခြေနင်းများဖြင့် ဖြုတ်ထားသောကြောင့် အော်ပရေတာ၏ ရက်ကန်းလုပ်ငန်းကို မထိခိုက်စေပါ။

မြန်ဆန်သွက်လက်သောတုံ့ပြန်မှု

ကောင်းသောဖွဲ့စည်းမှုအရည်အသွေး

REHOW ပြင်ပအကွေ့အကောက်များသည့်ကိရိယာ၏စွမ်းဆောင်ရည်သည် အထည်အလိပ်လိုက်ခြင်းလုပ်ငန်းစဉ်အတွင်း အထည်အလိပ်များ၏ထိန်းချုပ်မှုတိကျမှုအပေါ်တွင် အဓိကမူတည်သည်။လက်ရှိတွင်၊ ပြည်တွင်းရှိ ကြီးမားသောအလိပ်အထည်လိပ်ကိရိယာအများစုသည် စက်ယန္တရားမောင်းနှင်မှုမုဒ် သို့မဟုတ် ဂီယာမော်တာနှင့် ကြိမ်နှုန်းပြောင်းစက်ကို ပေါင်းစပ်ထားသည့် ထိန်းချုပ်မုဒ်ကို လက်ခံကျင့်သုံးကြပြီး အထည်အလိပ်တင်းမာမှု၏ထိန်းချုပ်မှုတိကျမှုမှာ နည်းပါးနေပြီး အထည်လိပ်၏ဖွဲ့စည်းပုံအရည်အသွေးမှာ ညံ့ဖျင်းပါသည်။ကြီးမားသော အထည်လိပ်ကိရိယာသည် လျှပ်စစ်ထိန်းချုပ်မှုကို လက်ခံပြီး တင်းမာမှုကို ထောက်လှမ်းခြင်းသည် ရွှေ့ပြောင်းတင်းမာမှုအာရုံခံကိရိယာကို လက်ခံသည်။ထောက်လှမ်းမှုစနစ်တွင်၊ အာရုံခံကိရိယာနှင့် စက်သည် အမှန်တကယ် တင်းမာမှုတန်ဖိုးကို သိရှိရန် အနီးကပ်ပေါင်းစပ်ထားပြီး အထည်တင်းအားထိန်းချုပ်မှု တိကျမှုမြင့်မားသည်။ထို့အပြင်၊ စက်အပြင်ဘက်ရှိ အထည်အကွေ့အကောက်များသည့်ကိရိယာသည် မော်တာအမြန်နှုန်းကိုချိန်ညှိခြင်းဖြင့် တင်းမာမှုထိန်းချုပ်ခြင်း၏ရည်ရွယ်ချက်ကို အဓိကရရှိသောကြောင့် မော်တာ၏အမြန်နှုန်းထိန်းညှိမှုစွမ်းဆောင်ရည်သည် အလွန်အရေးကြီးသောအချက်ဖြစ်သည်။ယခင်က၊ စက်အပြင်ဘက်တွင် အထည်အကွေ့အကောက်များသောကိရိယာသည် တင်းအားကိုတိုက်ရိုက်ထိန်းချုပ်ရန်အတွက် သံလိုက်မှုန့် clutch နှင့် ဘရိတ်ပေါင်းစပ်အသုံးပြုလေ့ရှိသည်။သို့သော်၊ သံလိုက်အမှုန့် clutch ကိုယ်တိုင်၏ပြင်းထန်သောစုတ်ပြဲမှုကြောင့်၊ အကွေ့အကောက်အကျိုးသက်ရောက်မှုကိုသက်ရောက်သည့်တိကျမှုနည်းပါးသည်။DC မော်တာအား အသုံးပြုနေစဉ်၊ ၎င်း၏ မော်တာကြောင့် စုတ်တံများသည် ဝတ်ဆင်ရလွယ်ကူပြီး အသက်အရွယ်ကြီးရင့်ကာ ထိန်းချုပ်မှု တိကျမှု မမြင့်မားသောကြောင့် အထည်အလိပ်လိုက်ခြင်း၏ အရည်အသွေးကို ထိခိုက်စေပါသည်။ဤအားနည်းချက်များကို ရှောင်ရှားနိုင်ရန်၊ စက်အပြင်ဘက်ရှိ အထည်အကွေ့အကောက်ကိရိယာ၏ ဖွဲ့စည်းပုံကို ရိုးရှင်းစေရုံသာမက အကွေ့အကောက်များကို ပိုမိုလွယ်ကူစေပြီး တက်ကြွသောတုံ့ပြန်မှု ပိုမိုမြန်ဆန်စေမည့် servo ထိန်းချုပ်မှုနည်းပညာကို အသုံးပြုထားသည်။တစ်ချိန်တည်းမှာပင်၊ စက်အပြင်ဘက်ရှိ အကွေ့အကောက်များသည့် ကိရိယာ၏ တင်းအားထိန်းချုပ်မှုကို ကောင်းစွာထိန်းချုပ်နိုင်သည် လက္ခဏာများနှင့်အညီ၊ အထည်အလိပ်များ၏ တင်းအားကို ပိုမိုတိကျစွာ ထိန်းချုပ်နိုင်သည်၊ သို့မှသာ အထည်လိပ်ဖွဲ့စည်းပုံ အရည်အသွေးကောင်းမွန်စေရန်။

စက်မှုလုပ်ငန်းသုံးအထည်နှင့် အခြားလေးလံသောအထည်များအတွက် ထုထည်ကြီးမားသောလှိမ့်စက်ကို တီထွင်ခြင်းသည် ကျွန်ုပ်နိုင်ငံ၏ အထည်အလိပ်စက်ပစ္စည်းများတွင် အမျိုးအစားသစ်တစ်မျိုးကို ထည့်သွင်းပြီး ပြည်တွင်းအလားတူထုတ်ကုန်များတွင် ကွာဟချက်ကို ဖြည့်ဆည်းပေးပါသည်။အထက်ဖော်ပြပါ ကိုယ်တိုင်တီထွင်ထားသည့် rapier ရက်ကန်းစင်၏ စွမ်းဆောင်ရည်အညွှန်းများသည် ကြီးမားသောအထုပ်လိပ်ကိရိယာ၏ ဒီဇိုင်းနှင့် အသုံးပြုမှုလိုအပ်ချက်များနှင့် ကိုက်ညီပြီး အဆင့်မြင့်အထည်များ သို့မဟုတ် လေးလံသောအထည်များဖြစ်သည့် မျက်နှာသုတ်ပုဝါ၊ စက်မှုသုံးထည်များ၊ ပတ္တူများနှင့် ယက်လုပ်သည့်နည်းပညာဆိုင်ရာ ဝိသေသလက္ခဏာများနှင့် ပြည့်မီနိုင်သည်။ မိုးပြာရောင်။နှင့်အသုံးပြုမှုလိုအပ်ချက်များ။

စာတိုက်အချိန်- မေ ၁၆-၂၀၂၃