1. ជាដំបូង ស្វែងយល់ពីជំហាននៃការវាស់ទំនោរនៃត្បាញនៅពេលពិនិត្យក្រណាត់ត្បាញ៖

នៅក្នុងស្ថានភាពបញ្ឈរនៃផ្ទៃក្រណាត់ ជាដំបូងត្រូវរកបន្ទាត់សមតុល្យជាឯកសារយោង តម្រឹមចុងម្ខាងជាមួយបន្ទាត់នោះ ហើយបន្ទាប់មកវាស់កម្ពស់/(ទាប) នៃផ្នែកម្ខាងទៀតដើម្បីទទួលបានកម្ពស់បន្ទាត់សមតុល្យដើម្បី be ខ្ពស់ជាង/(ទាបជាង)) បែងចែកដោយទទឹងនៃទទឹងទ្វារគឺជាចំនួន weft skew ។ស្វែងរក Jushang Meiyu ដើម្បីអានអត្ថបទពេញ។ហែកបំណែកមួយដោយដៃបន្ទាប់មកតម្រឹម selvedge និងបត់វាពាក់កណ្តាលមើលភាពខុសគ្នារហូតដល់ពីរបីសង់ទីម៉ែត្រហើយបែងចែកវាដោយទទឹងនៃទ្វារដើម្បីទទួលបានភាគរយ។វាពិបាកនិយាយវាអាស្រ័យលើរចនាប័ទ្ម។ប្រសិនបើមានឆ្នូតវាកាន់តែមានបញ្ហា។ជាទូទៅវាមិនមានបញ្ហាទេប្រសិនបើវាទាបជាង 5% ។នៅពេលដែលការហូរទឹករំអិលលើសពីដែនកំណត់នេះ ទីតាំងឆ្អឹងខាងឆ្វេង និងខាងស្តាំគួរតែត្រូវបានចាត់ទុកថាមានទំនោរក្នុងទិសដៅដូចគ្នា ដើម្បីជៀសវាងការបង្វិលស៊ីឡាំង។

2. ការគ្រប់គ្រងនៃ weft skew:

យោងតាមប្រភេទនៃ weft skew, weft adjusters ផ្សេងគ្នាអាចត្រូវបានប្រើ។គោលការណ៍នៃការលៃតម្រូវ weft គឺដើម្បីលៃតម្រូវល្បឿនដំណើរការដែលទាក់ទងរវាង yarns warp នៃក្រណាត់តាមរយៈសកម្មភាពមេកានិចនៃយន្តការទាំងមូលដូច្នេះថាផ្នែកដែលត្រូវគ្នានៃ yarn skew គឺ "កម្រិតខ្ពស់" ឬ "lag" ដូច្នេះការស្តារឡើងវិញ។ ស្ថានភាពដែលកំណាត់សរសៃពួរ និងសរសៃប្រសព្វកាត់កាត់កាត់ទទឹងទាំងមូល។

3. ហេតុផលសម្រាប់ weft skew

ហេតុអ្វីបានជាការត្បាញនៃក្រណាត់ និងសរសៃក្រណាត់នៃក្រណាត់ប៉ាក់ស្ថិតក្នុងសភាពទ្រុឌទ្រោម?ឬការបត់ដូចពស់ក្នុងការត្បាញក្រណាត់?បាតុភូតនេះត្រូវបានគេស្គាល់ថាជាត្បាញមានមូលហេតុពីរ។

ហេតុផលទី 1: ប្រសិនបើការរចនាក្រណាត់ ឬការរចនាក្រណាត់ប៉ាក់មិនល្អ វានឹងបង្កើតជាស្ថានភាពត្បាញ។ក្នុងករណីនេះការរចនាខ្លួនឯងត្រូវតែផ្លាស់ប្តូរទាំងស្រុង។

ហេតុផលទី 2: ទោះបីជាវាយនភ័ណ្ឌត្រូវបានធ្វើឡើងស្របតាមការតម្បាញ និងការរចនាធម្មតាក៏ដោយ ក្រណាត់ប៉ាក់ត្រូវបានបង្កើតឡើងក្នុងអំឡុងពេលដំណើរការជ្រលក់ពណ៌ និងដំណើរការបោះពុម្ព។ឧបទ្ទវហេតុ skew នេះភាគច្រើនកើតឡើងនៅក្នុងត្បាញធម្មតានៃក្រណាត់សរសៃខ្លី និងក្រណាត់ filament នៅក្នុងរោងចក្រជ្រលក់ពណ៌ និងបោះពុម្ព។មូលហេតុគឺដោយសារការត្បាញក្រណាត់មាននិន្នាការកើតឡើងក្នុងក្រណាត់ជ្រលក់ពណ៌ដូចខ្សែពួរ។ដោយសារតែក្រណាត់កាន់តែទន់ វាកាន់តែងាយស្រួលក្នុងការខូចទ្រង់ទ្រាយ។ដូច្នេះប្រសិនបើខ្សែពួរត្រូវបានលាបពណ៌ និងលាបជាមួយម៉ាស៊ីនជ្រលក់ពណ៌ស្រដៀងគ្នានេះ ការត្បាញក្រវ៉ាត់កនៃតម្បាញធម្មតាមានសារៈសំខាន់ជាពិសេស ហើយវាងាយស្រួលក្នុងការបង្កើតជាទម្រង់ weft skew និងពស់ (S shape) នៃក្រណាត់។

នៅពេលដែលការពត់កោងផលិតនូវផលិតផលដែលមានបញ្ហា ហើយវាយនភាពនៃក្រណាត់ត្រូវបានពត់ នោះវាយនភណ្ឌទាំងអស់ (ការជ្រលក់ពណ៌ ការជ្រលក់ពណ៌បន្ត ការបោះពុម្ព) ដោយប្រើក្រណាត់នឹងក្លាយទៅជាមានជម្ងឺ។ជាពិសេសនៅពេលបោះពុម្ព និងបញ្ចប់ ស្ថានភាពពត់គឺច្បាស់ភ្លាមៗ។ការបោះពុម្ព និងការបញ្ចប់ដោយប្រើក្រណាត់ត្បាញយឺត បណ្តាលឱ្យមានគ្រោះថ្នាក់ "ពត់កោង" ។លំនាំដែលបានបោះពុម្ពគឺកោងទៅនឹងក្រណាត់។ប្រសិនបើខ្សែក្រវាត់មគ្គុទ្ទេសក៍ squeegee នៃម៉ាស៊ីនបោះពុម្ពអេក្រង់ rotary ឬម៉ាស៊ីនបោះពុម្ពអេក្រង់សំប៉ែតដោយស្វ័យប្រវត្តិ ជាប់នឹងក្រណាត់ដែលមិនទាន់បានត្បាញទេ វានឹងធ្វើឱ្យត្បាញបានយ៉ាងងាយ។

4. ដំណោះស្រាយដើម្បី weft skew

(1) ការប្រៀបធៀបវិមាត្រនៃរយៈទទឹងក្នុងរូបភាពទាំងពីរខាងលើ វាមិនមែនជាការលំបាកក្នុងការមើលឃើញថាកម្រិតនៃរយៈទទឹងក្រោយនេះត្រូវបានធ្វើឱ្យប្រសើរឡើងយ៉ាងខ្លាំង។ដើម្បីដោះស្រាយបញ្ហានេះ ក្រណាត់ឆ្លងកាត់កំណាត់ oblique នៃក្រណាត់មុននឹងឧបករណ៍លៃតម្រូវ ហើយភាពខុសគ្នានៃភាពតានតឹងត្រូវបានបង្កើតឡើងនៅផ្នែកខាងឆ្វេង និងខាងស្តាំនៃក្រណាត់ដើម្បីកែតម្រូវវា។លើសពីនេះ មានរោងចក្រជាច្រើនដែលដាក់ឧបករណ៍កែសំរួល ខណៈពេលដែលការកែតំរូវការ weft skew និង snaking នៃក្រណាត់ដោយដៃ។ទោះជាយ៉ាងណាក៏ដោយ វិធីសាស្ត្រនេះមិនអាចបំបាត់ចោលទាំងស្រុងនូវភាពស្ទាក់ស្ទើរនោះទេ។មានរោងចក្របែបនេះច្រើន។

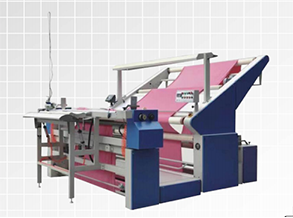

REHOW Textile Machinery គឺជាក្រុមហ៊ុនដែលមានឯកទេសក្នុងការផលិតគ្រឿងម៉ាស៊ីនវាយនភណ្ឌ ហើយប្តេជ្ញាផ្តល់ឧបករណ៍មេកានិចដែលមានគុណភាពខ្ពស់ និងដំណោះស្រាយបច្ចេកទេសសម្រាប់ឧស្សាហកម្មវាយនភណ្ឌពិភពលោក។

ដំណោះស្រាយពេញលេញ

(2) នៅពេលប្រើឧបករណ៍កែសំរួលដើម្បីកែតម្រូវស្ថានភាពនៃការត្បាញ និងស្ថានភាពស្រមោចនៃក្រណាត់ តាមរយៈការត្រួតពិនិត្យមើលឃើញរបស់មនុស្ស និងប្រតិបត្តិការដោយដៃ ប្រសិនបើមានកំហុសក្នុងការត្រួតពិនិត្យមើលឃើញ និងប្រតិបត្តិការដោយដៃ នោះនឹងមានគ្រោះថ្នាក់នៃការធ្វេសប្រហែស ឬការឆក់របស់ក្រណាត់។ ក្រណាត់ភ្លាមៗ។មធ្យោបាយដើម្បីទប់ស្កាត់ទាំងស្រុងនូវភាពច្របូកច្របល់គឺត្រូវដំឡើងឧបករណ៍កែសំរួល weft skew (weft trimmer) នៅពីមុខឧបករណ៍កែតម្រូវ ឬនៅពីមុខម៉ាស៊ីនបោះពុម្ព។ប្រសិនបើក្រណាត់ឆ្លងកាត់ឧបករណ៍នេះ weft skew អាចត្រូវបានលុបចោល។ប្រសិនបើប្រើឧបករណ៍ចាប់សញ្ញា និង microprocessor និងឧបករណ៍ណែនាំដែលបានរចនាឡើងជាពិសេសឧបករណ៍ដែលសមស្របទាំងបីនេះ (ឧបករណ៍លៃតម្រូវ weft) វាអាចធ្វើទៅបានដើម្បីកែ weft skew តាមរបៀបដែលគ្មានមនុស្សបើក។

ពេលវេលាផ្សាយ៖ ឧសភា-១៥-២០២៣