製品詳細 製品パラメータ

ディープビュー繊維表面欠陥検出の導入により、組立ラインの変革が自動化され、繊維生産ラインが高速、リアルタイム、正確かつ効率的な組立ラインになりました。生産効率と生産自動化を大幅に改善できます。マシンビジョン技術に基づく繊維欠陥の自動検出装置は、機械、エレクトロニクス、光学、コンピュータ、およびソフトウェアエンジニアリングを統合しています。人間の目の代わりにマシンビジョン検出装置を使用して、監視、測定、判断を完了します。非接触で再現性があり、信頼性が高く、高精度です。、連続性、高効率、優れた柔軟性、その他多くのアプリケーションの利点

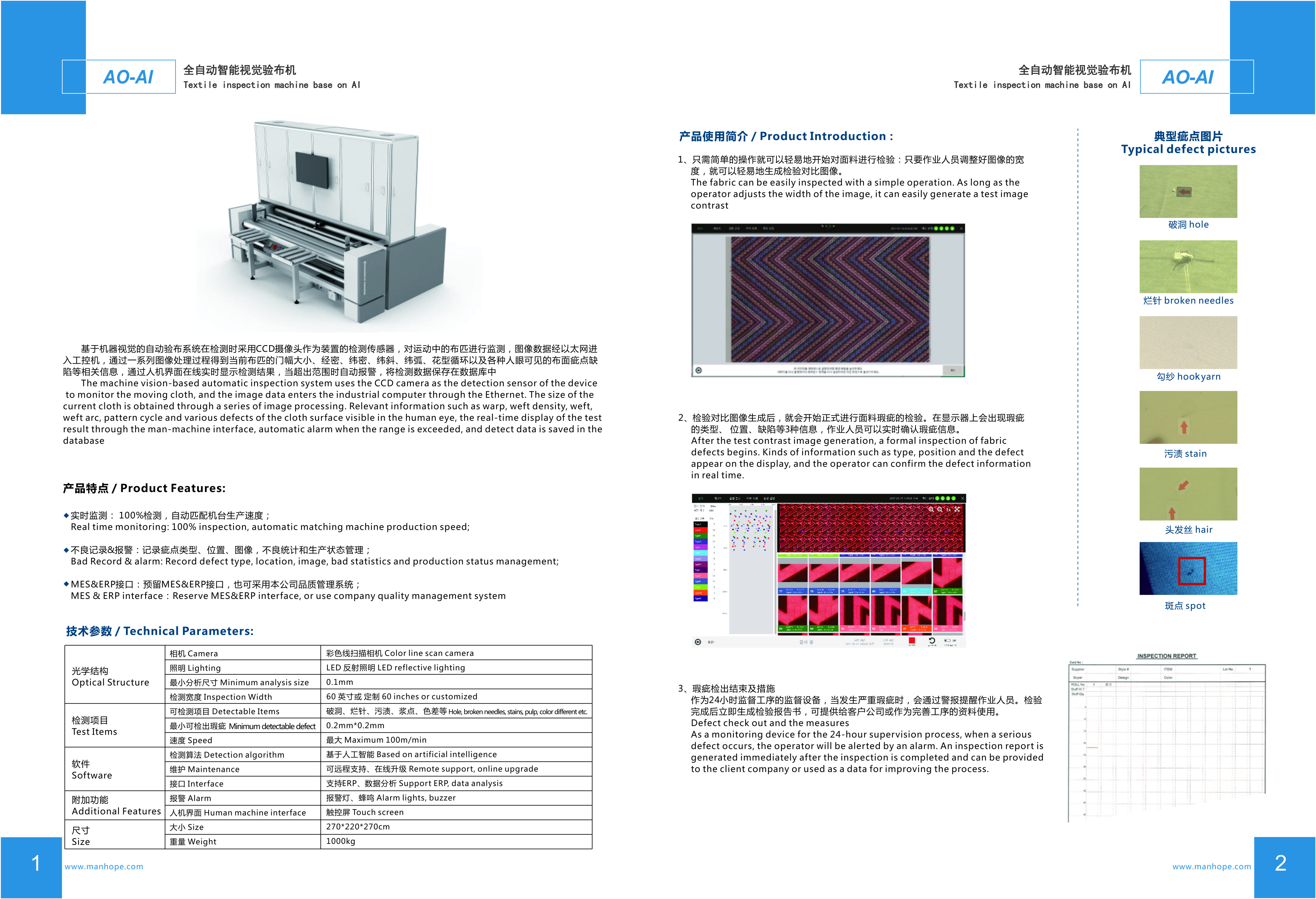

REHOWのAO-AIインテリジェント布検査機は、織布、不織布、皮革などの布欠陥を自動検出する機械で、人件費を解放し、生産効率を向上させます。マシンビジョン検出技術を使用し、新世代の CCD 産業用カメラを使用して人間の目をシミュレートし、生地の欠陥を検出します。画像キャプチャ、パラメータ分析、データ比較を通じて、検出された生地の欠陥点を正確に特定します。マニピュレーター/ペーストを使用してラベリングマシンなどで欠陥箇所をマーキングし、同時に生地の詳細な検査レポートを作成します。

インテリジェントな布地検査システムは、材料表面の欠陥を効率的に検出するために、次の独自の技術を採用しています。

• フルスペクトルの照明およびセンシング技術を使用し、R/G/B/NIR の広スペクトル検出を同時に行うことで、従来の白黒カメラと比較して、検出能力が大幅に向上します。

• FPGA画像ハードウェア加速欠陥検出技術を使用し、従来のPCソフトウェア処理と比較して、専用の複雑な検出アルゴリズムを内蔵し、より安定して効率的です。

• 生地のエッジ欠陥を検出できる自動エッジシーキング機能を採用。

• 形態学的特徴分析技術を使用して、欠陥領域、長さ、幅、真円度をリアルタイムで分析できます。

• 機械的手振れ画像誤差のリアルタイム自動補正技術により、機械的手振れの影響を回避できます。

手動による布検査と比較して、REHOW インテリジェント布検査システムには次の特徴があります。

• 検出速度は60~250m/minに達します。手動速度は一般的に15~35m/minで、35m/minを超えると肉眼で確認できる欠陥が少なくなります。

・検知幅は一般的に1.2m~3.6mですが、お客様のニーズに合わせて調整も可能です。通常、1 回の手動検出は 1.6 m を超えません。

・検出精度は一般に0.1mm以上です。分速15mの速度では基本的に肉眼では見えません。

●24時間連続運転が可能で、検出効率も信頼できます。手動では視覚が疲労しやすく、検出効率が大幅に低下します。

• この装置は、欠陥の詳細と分布を正確かつ視覚的に記録できます。手動による記録は詳細かつ正確ではなく、直観的ではありません。

・顧客のERP/SAP/MESシステムとの自動接続・インポートが可能で、企業のデータ・情報管理に便利です。

• 製織工程をリアルタイムで監視し、重大な欠陥が見つかった場合はアラームを設定して機械を停止することができるため、オンラインでの製品品質管理を実現し、後工程の遅延による大規模な品質劣化を軽減します。 、損失を最小限に抑えます。

• 装置はファブリックのほとんどの欠陥を検出します。

製織欠陥:経糸切れ、緯糸切れ、テープ糸、太い箇所、花飛び、経糸の緩み、綿球、密道、細道、擦り傷、色繊維織り、穴等。

汚れ:油汚れ、布汚れ、錆汚れ、水汚れ、素材汚れ、油縦糸、油横糸など。

システム操作は簡単

1) アラームとシャットダウン:

● 即時アラーム: システムによって検出された各欠陥は、音と光の点滅の形で通知されます。

● 即時シャットダウン: システムによって検出された各欠陥は、シャットダウンするために検査機に信号を出力できます。

2) 表示内容:

●欠陥をリアルタイムに表示し、欠陥の種類、位置、その他の情報をマークします(ユーザーの要件に応じて特別なテキストをマークできます)。

●再生機能付きで履歴閲覧に便利です。

3) 分布図:

●不良範囲を動的に表示し、種類を色で区別します。

● 分布マップはズームインおよびズームアウトして、部分的または全体的な情報を反映できます。

4) 記録:

●データテーブルを通じて現在の欠陥の関連情報を記録します(製造バッチ番号、欠陥位置、座標、発生時刻、その他の情報)。

● 欠陥記録の即時削除、および欠陥カテゴリの手動判断と変更。

● レポートや欠陥画像を直接印刷できます。

5) クエリ:

● ピクチャーウォールとデータテーブルを通じて歴史的記録を閲覧できます。また、データテーブルには簡易チャートの表示位置があります。

● 複数のクエリ方法: バッチ、時間、製品名などを単独または組み合わせてクエリします。

投稿時刻: 2023 年 5 月 8 日